Korrosionsschäden können die Lebensdauer von metallischen Komponenten und Beschichtungen erheblich reduzieren und hohe Folgekosten verursachen. Eine sorgfältige Korrosionsprüfung von Werkstoffen verringert die technischen und wirtschaftlichen Risiken.

Korrosion ist eine messbare Veränderung eines metallischen Werkstoffes durch eine chemische oder elektrochemische Reaktion aufgrund von Umwelteinflüssen. Dabei gibt es vielfältige Ursachen und Korrosionsformen, beispielsweise die gleichmäßige Flächenkorrosion, Lochfraß- und Muldenkorrosion an kleinen Bereichen der Oberfläche, Kontaktkorrosion durch die Berührung zweier Metalle, interkristalline Korrosion entlang der Korngrenzen eines Werkstoffs, Erosionskorrosion in Verbindung mit überlagertem mechanischen Angriff sowie die Spannungs- und Schwingungsrisskorrosion.

Korrosionsschäden: Weit verbreitetes Problem

Mögliche Folgen von Korrosion sind beispielsweise Materialabtrag, Rissbildung und Wasserstoffversprödung. Sie können dafür sorgen, dass Bauteile beschädigt werden oder nur noch eingeschränkt funktionieren.

Kleine Korrosionsschäden, große Wirkung: Der Ausfall eines korrodierten Bauteils kann schnell ganze Systeme oder Produktionsketten lahmlegen und damit hohe Folgekosten verursachen. Korrosion an Kraftfahrzeugen, Fluggeräten oder Pipelines stellen zudem ein erhebliches Risiko für Menschen und Umwelt dar.

Mit Korrosionsprüfung Schadensrisiko minimieren

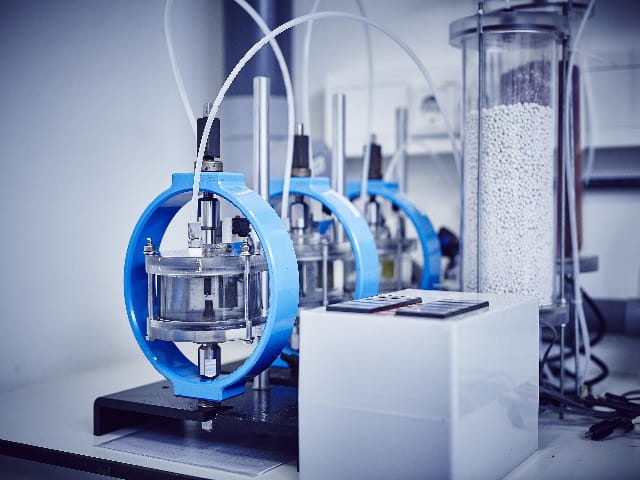

Korrosion lässt sich nicht vollständig verhindern. Aber um die Folgen zu reduzieren, unterstützen unsere Experten für Korrosionsprüfung und Korrosionsschutz Sie bei der Auswahl von geeigneten Werkstoffen und Schutzmaßnahmen. Im Schadensfall trägt Element mit Schadensanalysen dazu bei, die Ursachen zu klären, Produktionsprozesse zu verbessern und das Risiko von Korrosionsschäden zu reduzieren.

Unsere Werkstoffprüflabore unterstützen Kunden während des gesamten Produktlebenszyklus von der Forschung und Entwicklung bis regelmäßigen Kontrollen während des Betriebs. Zur Auswahl steht ein breites Arsenal an Korrosionstests:

- Salzsprühnebeltest

- Klimaprüfung

- Kesternichtest

- Kondenswassertest

- Masseverlusttest

- Beständigkeit gegen wasserstoffinduzierte Rissbildung

- Beständigkeit gegen interkristalline Korrosion

- Beständigkeit gegen Loch- und Muldenkorrosion

- Beständigkeit gegen Spannungsrisskorrosion

- Beständigkeit gegen Korrosion durch Schwefelwasserstoff

- herstellerspezifische Normen

Darüber hinaus bietet Element hochentwickelte Korrosionsprüfungen für Anwendungen in der Energiebranche (z.B. Erdöl, Erdgas, Wasserstoff, CCS, Windkraft, Kraftwerke) an.

Korrosionsprüfung – Das bietet Element

In Deutschland sind insbesondere die Werkstoffprüflabore Aalen und Stuttgart Aalen und Stuttgart für Korrosionsprüfungen ausgestattet. Beide Standorte sind nach ISO 17025 akkreditiert und prüfen gemäß DIN, EN, ISO, ASTM und NACE. Im internationalen Netzwerk von Element gibt es weitere Prüflabore in Europa, Nordamerika und Asien, die sich auf Korrosionsprüfungen für Branchen wie Energie, Luft- und Raumfahrt, Medizintechnik, Bauinfrastruktur und Transport spezialisiert haben.

Kontaktieren Sie uns für weitere Informationen über unsere Korrosionsprüfungen zu erhalten oder um ein Angebot anzufordern.

Mehr von Element

Salzsprühnebeltest

Mit Salzsprühnebeltests nach DIN EN ISO 9227 und ASTM B117 ermittelt Element die Korrosionsbeständigkeit von Werkstoffen und Baugruppen.

Korrosionsprüfung

Element bietet spezialisierte Korrosionsprüfungen für die Erdöl-, Erdgas- und Wasserstoffinfrastruktur sowie Windkraftanlagen und konventionelle Kraftwerke.

Klimaprüfungen

Klimaprüfungen liefern wichtige Informationen über das Verhalten von Produkten unter bestimmten Temperatur- und Feuchtigkeitsbedingungen.

Zerstörende Prüfung

Mechanische-technologische Werkstoffprüfungen ermitteln die wichtigsten Eigenschaften und Kennwerte eines Materials unter dynamischen oder statischen Krafteinflüssen.

Prüfdienstleistungen von Element Deutschland